II类为高介电常数型,使用温度稳定型电介质,包括X5R、X6S、Y7R等。X7R这种电容器性能较稳定,其特有的性能不随温度、电压时间的改变发生显著变化,属稳定电容类型。

公司封装的消费类芯片,工作温度-55~85度,一般使用X5R等级即可。如果是车载芯片需要考虑到实际使用环境可能会存在高温的问题,就需要使用耐受温度-55度~125度的X7R系列。

MLCC还有另一个大家比较熟悉的尺寸型号,如0805/0603/0402/0201/01005(数值越大,尺寸越宽越厚),分别对应不同的长、宽、高尺寸。尺寸的选择通常根据芯片封装体的尺寸决定,公司产品较多使用0201型号。

另外最关键的是容量选择,通常由顶层设计决定。终端产品设计时会根据对电容功能的不同需求,进行电容容量和电容位置设计。常用陶瓷电容容量范围:0.5pF~100uF,实际生产的电容的陶瓷容量值也是离散的。选择电容器不能一味的选择大容量,选择合适的才是正确的,例如0402电容可以做到10uF/10V,0805的电容可以做到47uF/10V,但是为了好采购、成本低,一般都不会顶格选电容。满足要求的情况下,选择主要就看是否常用,价格是否低廉。

在实际产品设计中,我们需要去耦的频率范围会比较宽,一个电容可能搞不定,所以我们经常用两种方式。一种是一大一小并联方式,可实现固定频率增大阻抗进行滤波;另一种是多个同容值电容并联,可实现谐振频率一致,但阻抗进一步降低。

电容分层

MLCC常见失效

MLCC现在做到几百层甚至上千层,每层是微米级的厚度,所以稍微有点形变就容易使其产生裂纹。另外同样材质、尺寸和耐压下的MLCC,容量越高,层数就越多,每层也越薄,于是越容易断裂,制造难度也越高。

常见的MLCC不良有以下几方面:

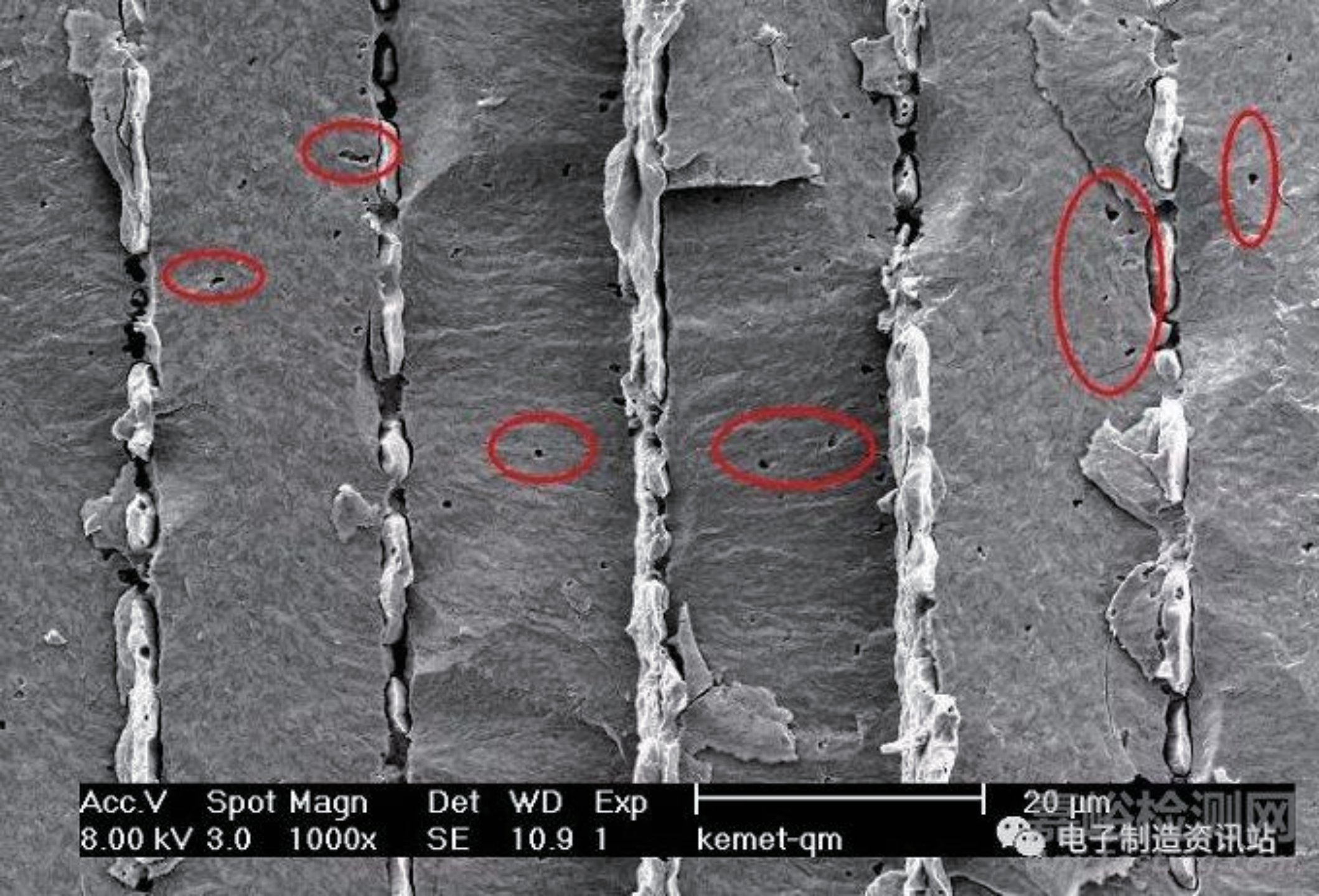

陶瓷介质空洞

导致空洞产生的主要因素为陶瓷粉料内的有机或无机污染,烧结过程控制不当等。空洞的产生极易导致漏电,而漏电又导致器件内部局部发热,进一步降低陶瓷介质的绝缘性能从而导致漏电增加。该过程循环发生,不断恶化,严重时导致多层陶瓷电容器开裂、爆炸,甚至燃烧等严重后果。

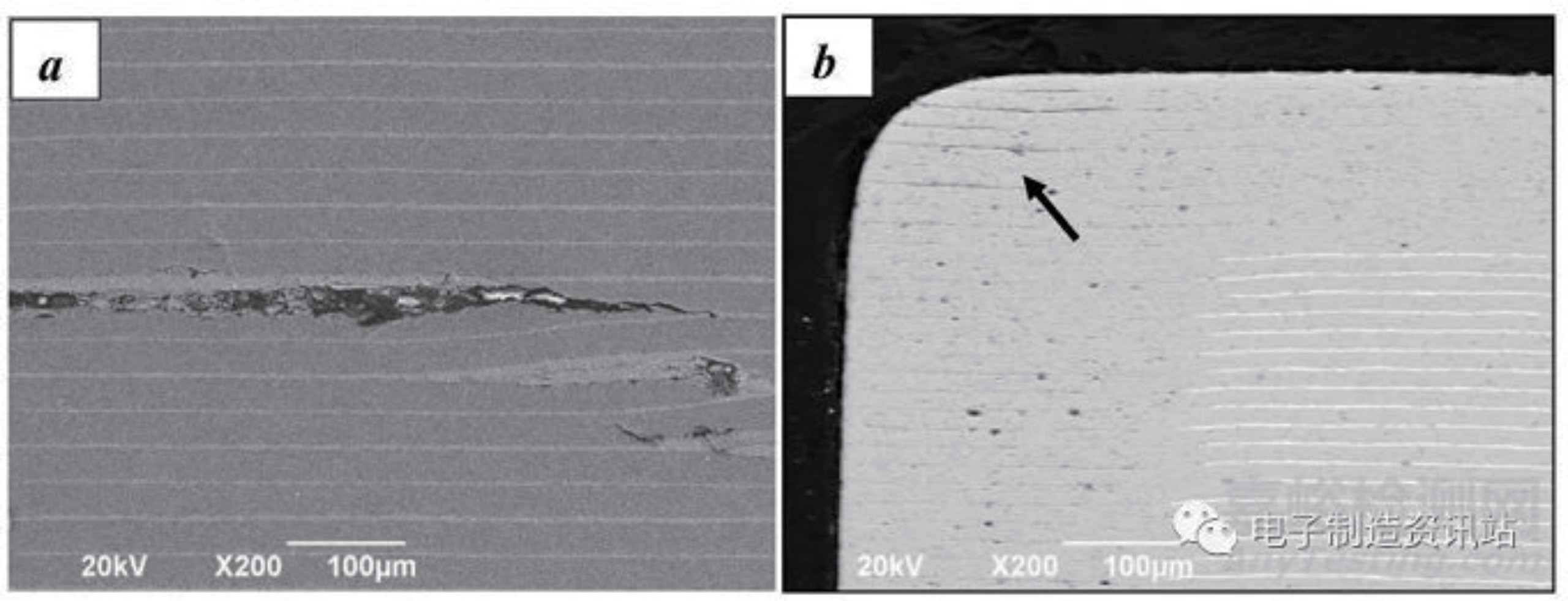

内部分层

多层陶瓷电容器的烧结为多层材料堆叠共烧,烧结温度可以高达1000℃以上。介质和内电极的收缩率的差异、排胶不充分、层间结合力不强,烧结过程中内部污染物挥发,烧结工艺控制不当都可能导致分层的发生。

温度冲击裂纹和应力裂纹

MLCC受到温度冲击时,容易从焊端开始产生裂纹。在这点上,小尺寸电容比大尺寸电容相对来说会好一点,其原理就是大尺寸的电容导热没这么快到达整个电容,于是电容本体的不同点的温差大,导致膨胀大小不同从而产生应力。

机械应力也容易引起MLCC产生裂纹,其失效与温度冲击裂纹类似。由于电容是长方形的(和PCB平行的面),而且短的边是焊端,所以自然是长的那边受到力时容易出问题。

PCB排板时要考虑受力方向。比如分板时的变形方向与电容方向的关系,在生产过程中凡是PCB可能产生较大形变的地方都尽量不要放电容。比如PCB定位铆接、单板测试时测试点机械接触等都会产生形变,半成品PCB板不能直接叠放等。我们设计的产品由于模封后会被环氧树脂保护起来,因此模封前需避免对电容附近的载板产生较大的应力,并通过模封材料选择控制模封后的内应力。

MLCC未来展望

为了满足电子产品不断向小型化、大容量化、高可靠性和低成本的方向发展,MLCC也随之迅速向前发展:种类不断增加,体积不断缩小,性能不断提高,技术不断进步,材料不断更新,轻薄短小系列产品已趋向于标准化和通用化。

公司未来发展多芯片封装技术时,封装密度会越来越高,电容种类也会越来越多。一个封装体由2~4颗MLCC会增加到20~40颗,尺寸由现在的0201减小到01005、008004甚至更小。数量的大幅度增加、尺寸越来越微型化,对设计和生产将会带来巨大的挑战。我们将会顺应技术发展趋势,通过研发和创新来满足不断发展的市场需求。