二次再热1000MW机组塔式锅炉镜面焊接技术研究与应用

(中国电建集团山东电力建设第一工程有限公司,济南,250102)

关键词:1000MW机组;塔式锅炉;镜面焊接技术

1 引言

如今随着国家对环保问题的日益重视,高污染、低效率的小火电机组被逐步关停,而高参数、大容量、环保节约型的二次再热新型机组逐步得到推广和应用。公司承建的华能莱芜电厂2×1000MW #6 机组是国内首批采用二次再热技术的超超临界百万千瓦机组,蒸汽管道出口温度 623℃、压力参数达 31MPa, 该机组锅炉为塔式炉, 设计型式独特、新颖,炉内受热面布置紧凑、管排数量多且密集,集箱进出口散管与炉膛内管排焊接处焊缝局部位置肉眼无法观察,存在焊接盲区,传统焊接方式在此处无法施焊,只能采用 “镜面”焊接。

2 现状及难点

2.1 现状

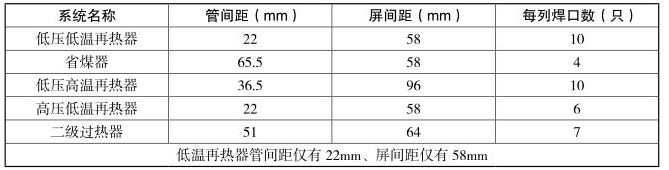

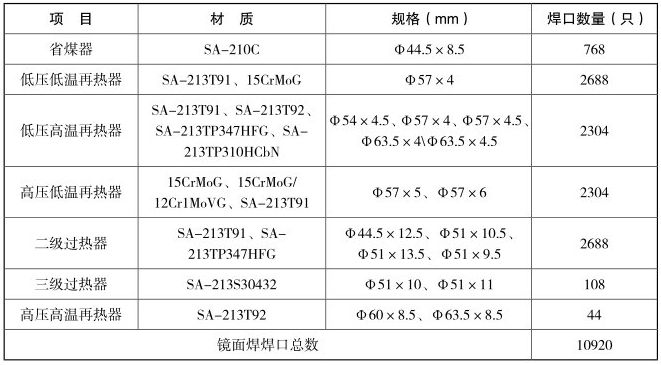

该锅炉受热面三器(省煤器、 过热器、 再热器)空间布置紧凑, 管排间距小, 管排数量多且密集 (见表 1) ,每个部件有 192 屏,该锅炉受热面镜面焊口多达 10920 只(见表 2) ,而传统的镜面焊施工工艺又无法满足本工程管排间距狭窄和工期压缩的要求,给现场焊接施工带来了巨大困难,严重制约锅炉安装进程。

表 1 主要系统屏间距、管间距及每列焊口数统计

2.2 难点

施工中主要面临如下焊接技术难题:焊缝局部位置无法观察,现场无法施焊;公司镜面焊焊工资源缺乏;高合金钢材料在高温焊接过程根部易氧化;安装焊接进度慢,焊接效率低;镜面焊焊缝缺陷处理难度大。

3 镜面焊原理

在肉眼无法观察的焊接位置附近放一面特制镜面 ( 不锈钢制成) ,焊工利用镜面的反射成像原理,通过镜子里所成的像观察焊接熔池,进而来控制焊接过程,进行焊接作业的方法。

4 研究内容及取得成果

4.1 研制实用性强的镜面焊相关辅具

(1)一种塔式锅炉小径管镜面焊接工装(获国家实用新型专利,专利号:ZL201520655823.8) 。由于传统镜面焊辅具是使用强力磁铁吸附管材固定,此工具的弊端是不能吸附不锈钢管。通过对受热面管排的统计分析,结合施工图纸,根据现场焊接位置制作了制作出便携、安全、实用的具有自主知识产权的镜面焊接工装。该工装使用全方位、可调节、带强力管夹的导磁性材料制作固定装置,配合强磁铁代替人工手持,能满足各种材质、全位置的固定,保证镜子稳固,确保焊工通过镜子观察焊缝局部位置,实现了锅炉受热面焊缝盲区的焊接,有效提高了镜面焊焊接施工进度和焊缝质量。同时,该装置夹持端使用绝缘胶带包裹进行了绝缘化处理,防止短路击伤镜面或管子。

(2)改进氩弧焊枪。目前常用的小型氩弧焊枪,由于其散热性能差,内部的滤网容易损坏,影响氩气流量,造成焊接气孔缺陷的发生。在不破坏焊枪使用性能的基础上研究改进、改小焊枪尺寸 , 主要是对普通 WP-17F 柔性焊枪的切削、打磨及更换软管的自由度后,改造后的枪头不足8cm,小巧玲珑,可放置在间隙最小的部位,焊接时随管子的弧度弯曲焊枪手柄和焊嘴之间的角度,使其放在可操控的位置,以便于控制熔池,焊缝打底采用内加丝,焊缝填充、盖面采用镜面焊接,解决了无法施焊的难题。(3)便携式镜面焊照明监控装置(获国家实

用新型专利,专利号:ZL201620998624.1) 。在镜面焊接作业中由于受设备阻挡,传统施工照明灯或者手电筒在检查焊缝局部位置时存在暗区,导致焊接起弧时位置不准确击伤管子或出现危害性焊接缺陷,且无法回看镜面焊接整个过程熔池情况,对焊缝质量判断产生影响。通过研制镜面焊照明监控装置,在狭窄区域光照充足,便于观察待焊区域情况和选择起弧位置;同时采用高清摄像技术对镜面焊焊缝从打底到填充再到盖面进行全过程监控记录,可时时回放焊接过程,准确判定是否存在焊接缺陷以及位置,有效减轻现场焊口挖补的工作量,提高工作效率,降低施工成本,仅一套工具即可完成不同材质和位置的镜面焊缝照明、监控和观察工作。

4.2 培训高技能镜面焊焊工

(1)研制镜面焊模拟练习专用架(获国家发明专利,专利号:ZL201610324814.X) 。目前培训镜面焊焊工的模拟架均是根据某一锅炉炉型而制作的,镜面焊模拟架间距不可调,局限性大。为提高培训镜面焊焊工的质量和效率,研究制作了高仿真的镜面焊接培训模拟架,该专用架包括侧板和圆管,通过松动螺母使圆管在侧板的滑槽内滑动,从而改变圆管的横向间距,仿真度高,提高了焊工培训质量,可适用于多种炉型,固定、移动方便。同时采用一种适用于焊接培训用的管道 V 型坡口加工设备(专利号 :ZL201410274824.8) ,提供培训所用的焊接试件,保证培训进度。

(2)制定科学、严谨的焊工培训方案。首先挑选优秀的高压焊工,进行镜面焊接培训,由公司首席焊接技师指导;其次以模拟现场实际,进阶式培训为主,通过大量的培训练习,循序渐进、由易到难,将高压焊工培训成为全能镜面焊焊工;最后培训完成后进行严格的考核选拔,合格者颁发镜面焊操作技能证书参与施工,既能够为现场施工提供高水平的镜面焊焊工,也为公司储备了高技能镜面焊工人才。4.3 焊缝根部采用“双重保护”模式

高合金钢、不锈钢材质的管子,在高温焊接过程根部易氧化,在焊接时内壁需充氩气或其他混合气体进行保护。但现场打底焊接时,需用内加丝法进行打底焊,由于焊丝要穿过管子内部,传统的根部做密封气室向根部充氩气的方法,不能很好地进行密封。通过研究和试验验证,采用内部充氩结合涂防氧化保护剂“双重保护”模式,焊接之前在焊缝根部涂防氧化保护剂,进行双重防氧化保护,改变了传统的单一充氩方式,确保了焊缝根部成型质量,提高了焊缝一次合格率,节约了材料和人工成本。

4.4 优化安装焊接顺序

在施工中可根据吊装计划和进度的不同,优化受热面管排的焊接顺序,采用整列与整排相结合的方式。采取先“立面镜面焊”多开作业点突击进度,再用“水平镜面焊”收尾,两种方式交替使用,在施工前期穿墙散管在炉左和炉右两侧每列同步由上到下 (也可由下到上) 进行安装焊接,到炉中心留出 8 只焊口,再由左向右进行每行管子的安装焊接。同时对口、背部充氩、焊接、热处理、无损检测等各个工序相互衔接,提高焊接工作效率,缩短工期,降低劳动强度和人工成本。

4.5 创新焊缝缺陷处理方式

焊接过程中对于需要返修的镜面焊焊缝,传统的电动修磨工具由于体积大和结构的原因,而无法深入到需要翻修的镜面焊部位,无法彻底清除缺陷而必须把该只焊口相邻管子割开才能返修。对此,采用体积小、带有 90°弯头的新型气动磨光机,深入到需要翻修的焊缝缺陷部位,借助上述镜面焊接工装进行打磨处理,实现了焊缝缺陷的免切割处理,保证了受热面管道的洁净度和焊缝质量,提高了机组运行的安全性。

4.6 总结形成镜面焊接工艺

(1)镜面焊接主要工艺流程:

技术准备→焊前模拟练习→充氩、对口→焊前预热→点固焊→镜面固定→氩弧焊打底→焊缝填充→焊缝盖面→自检、专检→焊后热处理→无损检测→技术记录→验收

(2)镜面焊接过程注意事项:

1)采用内加丝进行焊口点固和打底,正面点焊在偏离平焊位置 45°的“10 点” 、 “2 点”两处位置,不需要镜面焊,关键是要控制氩弧焊枪的摆动的稳定性,确保焊缝根部良好的熔化。打底焊接时,焊丝 100% 不阻碍视线,保证根部成型,在焊接过程中减少接头数量,减少缺陷出现的几率。

5 成果应用情况

通过对二次再热 1000MW 机组塔式锅炉镜面焊接技术的研究和成果应用,圆满完成了华能莱芜电厂 2×1000MW #6 机组塔式锅炉的安装焊接任务,顺利焊接完成 10920 只镜面焊口,焊缝外观成型美观,内部质量优良,提高了现场焊接效率,降低了工程施工成本,增强了锅炉运行的安全性、稳定性,工艺技术流程已相当成熟。本技术的应用为 #6 机组创造单月完成焊口 18700 只、连续三个月单月完成焊口突破 17000 只等记录奠定了扎实基础。上述焊口经水压试验无一泄漏,机组安全稳定运行无爆管,取得良好的效果,也为后续同类机组受热面焊接提供了参考依据。

6 结论

本项目通过研制出实用性强的镜面焊相关辅具、培训出高技能镜面焊工、焊缝根部采用“双重保护”模式、优化安装焊接顺序、创新焊缝缺陷处理方式,研究中取得多项具有自主知识产权的专利技术和科技成果,积累形成了一整套完整成熟的镜面焊焊接工艺及方法,解决了二次再热百万机组塔式锅炉镜面焊接中存在的诸多技术难题,提高了焊口一次合格率,确保了机组安装进度和质量安全,为日后机组的安全稳定运行奠定了良好基础。

该研究项目作为山东省技术创新项目,于2015 年 11 月 18 日通过了山东省经济和信息化委员会的鉴定验收,评价为达到了同类焊接工艺的国际先进水平,验收证书编号“鲁经信技鉴字[2015] 第 190 号” ,具有较好的推广前景,经济和社会效益显著。参考文献:略