燕山大学 - 《燕山大学报》

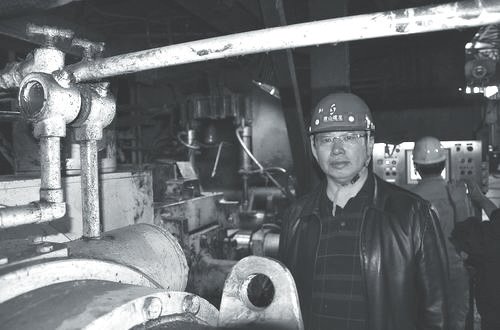

杜凤山:

让技术最大限度地转化为生产力

作者:褚玉晶

2015-04-30

杜凤山,1982年毕业于东北重型机械学院冶金机械系轧钢机械专业,同年留校任教。1990年获东北重型机械学院轧钢专业博士学位。1994年破格晋升为教授,1995年被聘为博士生导师。从1994年起,杜凤山教授分别任燕山大学轧机研究所代理副所长、副所长、所长。2000年起任原机械部高精度轧制技术装备工程研究中心主任,河北省高精度轧制技术装备工程研究中心主任。

第六届全国优秀科技工作者颁奖大会在北京人民大会堂举行。燕山大学杜凤山教授荣获“十佳全国优秀科技工作者提名奖”,并作为获奖代表领奖。

杜凤山教授长期从事大型冶金机械工程和大型压机等重大装备技术领域的科学研究,共发表论文200余篇,其中被SCI、EI、ISTP三大索引收录95篇,培养博士生26名、硕士生60余名,撰写著作1部,主审教材1部;获国家科技进步二等奖1项,获得教育部、机械工业联合会、河北省等省部级奖励6项。他领导的科研团队主持承担国家自然科学基金项目 12 项,国家科技支撑计划、国家973及国家科技攻关项目10项。完成宝钢、二重、美国TIMKEN公司项目90余项,取得了良好的经济效益和社会效益。从事教学、科研工作32年来,杜凤山教授在重大装备及其产品质量控制,非线性有限元理论、方法与程序设计等领域都做出了创造性工作,取得了突出成绩。

服务国家重大需求挑战世界最大8万吨大型模锻液压机大型模锻液压机是发展我国大型飞机必备的关键设备,大型模锻压机的制造,是国家综合实力的象征。到目前为止,世界范围内,美国有 5 万吨级压机 4 台;俄罗斯有 7.5万吨级压机2台;法国有6.5万吨级压机1台。而我国还没有4万吨级以上大型模锻压机,制约了我国国防航空航天及其它重型设备领域的开发与研制。国家发改委于2007年下文批复确定由中国二重为主体建造8万吨大型模锻压机,决心通过自主设计创新,填补我国大型压机空白,努力打破我国装备业发展的制约瓶颈。

早在2003年,杜凤山教授就承担了中国二重 1.6 万吨大型自由锻造压机的结构设计与优化任务,2007年该压机在二重锻压分厂投入正常使用,这项工作为承担8万吨模锻压机的设计奠定了基础,积累了经验。2008年,围绕国家大飞机工程,世界最大的8万吨大型模锻压机研制工作正式启动,项目规模15亿元。压机主机的研制工作由二重、燕山大学、中南大学共同承担。杜凤山教授主持了“中国二重 800MN大型模锻压机整机结构分析及优化研究”工作。在国际上缺少8万吨大型模锻压机设计经验的情况下,他带领研究团队对压机系统整体结构进行建模,建立了大型复杂结构系统弯扭变形平衡条件,并对整体结构参数进行了优化。此外,他还对压机关键零部件进行了可靠性设计和寿命评估。该项研究作为特大型模锻压机的核心技术,为模锻压机设计提供了重要参数。建设8万吨模锻压机,标志着我国机械工程领域的巨大进步。杜凤山教授及其团队的研究成果为我国重大装备技术的发展做出了重要贡献。

在开展特大型压机设计研究的同时,杜凤山教授也在特大型零件成形制造技术领域开展了深入的理论与实验研究并取得了新的突破,为我国重大装备特大型零件成形制造摆脱对国外技术的依赖做出了贡献。2005年至2008年,杜凤山教授先后主持了国家自然科学基金重点项目“特大件成形制造技术基础研究”和国家“973”项目“大型零件热态成形制造虚拟技术基础研究”,针对特大型轧辊、发电机转子等特大型零件在成形制造中所存在的内部质量控制问题,确定了大型零件高温成形复杂合金元素锻合与焊合条件。在特大型零件成形过程中,大锻件材料利用率仅为60%左右。杜凤山教授提出将表层变形与心部变形在一次加工工序中完成,在压合心部缺陷同时,锻件表层质量也得到显著改善,使锻件寿命大幅提高;此外,由于加热火次数减少,从而减少了金属烧损,材料利用率也得到大幅提高,使得锻造更加高效。该研究成果已应用于中国二重火电转子制造、中信重工特大型零件(轴类件、饼类件和环类件)的成形制造,取得了可观的经济效益。

面向国民经济主战场让技术最大限度的转化为生产能力钢铁工业是国民经济的支柱产业,涉及到制造、建筑、交通、汽车、国防等关系国计民生的重要领域。我国钢铁产量已多年居世界第一,但在钢铁深加工领域却比较落后。据了解,世界发达国家钢材的综合深加工比可达50%以上,而我国的钢材深加工比一般仅为10%~15%左右。由于我国钢铁企业的工艺设备水平落后,高精度轧制技术与国外发达国家相比仍有较大差距,我国现有轧机90%以上尚达不到国外先进水平。2001 年,燕山大学基于学科传统优势,整合学校资源,根据国家经济形势和钢铁工业的发展,以冷轧板带装备及工艺为主攻方向,组建了“河北省高精度轧制技术装备工程研究中心”,由杜凤山教授担任主任。在担任轧制中心主任期间,杜凤山带领他的科研团队在无缝钢管连轧生产工艺开发及其产品质量控制、冷/热多功能板带轧机的研制及连轧技术、特种轧制技术与高速有限元算法等领域均取得了丰硕的研究成果,为合作企业带来了巨大的经济效益。

在无缝钢管连轧领域,杜凤山教授通过对张力系统、速度系统、孔型系统、温控系统等参量耦合作用对产品质量影响的研究,实现了产品最优连轧工艺制度的制定,并开发了具有自主知识产权的无缝钢管定减径产品质量预报及工艺控制系统。该成果已成功应用于宝钢、美国Timken公司等国内外多家企业,并于 2006 年获国家科技进步二等奖。

在板带轧制技术领域,杜凤山教授主持承担了国家企事业单位多项课题,取得了多项创造性成果。他主持了国家“十一五”科技支撑计划项目“大型轧机共性技术”专题研究,主要研究大型轧机CAD技术、机电液一体化技术,部分成果已应用于中信重工、中国二重和中冶赛迪公司,并成功申报 2 项国家发明专利。

近年来,计算机仿真技术迅猛发展,在钢铁行业应用十分广泛。钢铁生产过程的板形精确控制、新产品开发都需要进行相应的模拟与仿真。实际生产过程中利用计算机仿真技术不仅能够节省 新产品开发的成本及时间,还能提高试验成功率。杜凤山教授利用计算机仿真技术,建立了三辊张力连轧过程的计算机模拟系统,并成功开发了一套有限元模拟软件,应用于宝钢2030冷连轧机组、1420 冷连轧机组和2050热连轧机组的实际生产,取得了良好的效果。这项研究成果在国内冶金仿真界引起了强烈的反响,也为宝钢带来了可观的经济效益,2002年荣获宝钢科技进步一等奖。他开发的冷/热连轧机板形板厚综合控制计算机仿真系统,解决了粗轧、精轧和冷连轧轧制规范和工艺优化问题,也已应用于中信重机双机架冷连轧机组、中国二重和中冶赛迪公司研制的冷热连轧机组,并获教育部自然科学二等奖。

2006年杜凤山教授的课题组与东北大学共同承担了国家自然科学基金重点项目“板材轧制过程中有限元高速在线算法基础”,主要负责冷连轧过程弹塑性大变形有限元高速计算问题,提出了适应高速有限元计算的摩擦元刚度二元修正法;建立了波前区子刚度变换矩阵,使大型非线性弹塑性有限元计算时间减少到0.5秒内,并首次实现大型非线性弹塑性有限元在线计算。

2011年杜凤山教授被批准主持两项国家自然科学基金项目,一项为仪器仪表重点项目“分段内封闭式高速压电板形仪的研制”,获得两项发明专利,解决了高速压电板形仪精密设计与制造、信号分离与干扰、信号高速采集与处理等关键技术问题,设计检测速度达30m/s,2014年3月投入工业应用,目前使用效果良好;同时还主持研究了“大型零件热态成形过程氢脆损伤机理及预控”等理论问题,提出了特大型零件氢害损伤机理及预控条件,发现了合金元素不同时,氢损伤机制不同的脆断规律等。

面对钢铁工业产能过剩,目前,杜凤山教授课题组,通过国家与省平台建设,正在研究短流程双辊薄带铸轧新技术,采用振动理论与方法,研究晶核重新生成规律,以实现产品内部质量控制。

从事教学科研工作32年来,杜凤山教授的研究始终扎根在钢铁产业一线,始终与国内外大型钢铁企业保持着紧密的合作关系。他说:“在与企业合作研发过程中,大部分时候是企业有需求或者问题来找我们解决,也有时候我们会根据生产实际主动为企业提供一些建议。能让科研成果最大限度地转化为企业生产能力,这是我最大的希望。”